Аутоклављени газирани бетон

Бетон који има ћелијску структуру назива се газирани бетон. То је вештачки камен у који је читава запремина прожета пора. Отврдњавање под притиском паре у аутоклаву послужило је као његово име. Притисак у аутоклаву је изнад атмосферског и око 12 атмосфера, температура прераде производа је 190 степени.

Аутоклављени бетон се добија од цемента, песка, брзог вапна, воде са додатком мало алуминијумског праха. Током хемијске реакције вапна и алуминијума у праху током пењења смеше, формирају се поре пречника до 3 мм напуњене ваздухом.

Конструкција направљена од таквог материјала названа је „Камено дрво“ за комбиновање својстава дрвета и камена.

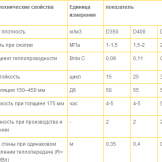

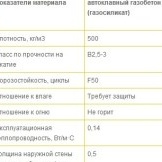

Својства бетона с аутоклавираним бетоном

- лагана обрада;

- еколошки;

- комбинација чврстоће камена и тежине дрвета;

- висока топлотна изолација (коефицијент топлотне проводљивости - 0,12 В / м ° Ц);

- ватроотпорно;

- висок степен апсорпције звука;

- отпоран на неповољне услове животне средине;

- вода и пара непропусни;

- издржљив. Усклађеност са производном и грађевинском технологијом омогућава вам управљање зградама до 100 година;

- не трули.

Технологија израде аутоклавног бетона

- Припрема смеше. Сви саставни материјали у унапред одређеним размерама аутоматски се мешају у аутоматском режиму да би се добила композиција конзистенције не густе павлаке.

- Изливање у форме, добијање праве величине блока. Уз периодична ударна оптерећења, половина запремине калупа се напуни припремљеном смешом. Периодичне вибрације побољшавају порозност материјала. Интеракција алуминијума и креча изазива ослобађање слободног водоника, подижући смешу која у потпуности испуњава волумен облика. Температура достиже 80 степени, што доводи до подешавања цемента. Као резултат, настају ћелије у облику сфере, напуњене ваздухом са порама пречника до три милиметра. За квалитетну производњу аутоклавног бетона потребно је строго придржавање производног поступка.

- Масовно каљење. За прелиминарно очвршћивање низа потребно је око 60-120 минута, у којима ће он бити довољно јак и добро сечен.

- Резање низа у готове блокове. Добро очврснута маса, али која остаје довољно мека након демонтаже монтажног облика, реже се танким жицама на блокове, жљебови и гребени формирају се посебним алатом, а џепови се праве за лакши рад.

- Парни блокови у аутоклаву. Готови производи се стављају у аутоклав. Термо-влажан третман се у њему одвија око 12 сати. Температура - 190 степени, притисак паре - 12 атмосфера. Под тим условима, материјал добија довољно чврстоће. Специјална инсталација омогућава добијање блокова аутоклавног бетона праве величине.

- Паковање. Готови производи се слажу на палете и пребацују у складиште готових производа или достављају на градилиште.