Avtoklaven porobeton

Beton s celično strukturo imenujemo porobeton. Je umetni kamen, pri katerem je celoten volumen prepreden s porami. Njegovo ime je bilo kaljenje pod pritiskom s paro v avtoklavu. Tlak v avtoklavu je nad atmosferskim in je približno 12 atmosfer, temperatura predelanih izdelkov je 190 stopinj.

Avtoklavirani beton se pridobiva iz cementa, peska, živega apna, vode z dodatkom malo aluminijevega prahu. Med kemijsko reakcijo apna in aluminijevega prahu med penjenjem zmesi nastanejo pore s premerom do 3 mm, napolnjene z zrakom.

Konstrukcija iz takega materiala je bila imenovana "Kamnito drevo" zaradi združevanja lastnosti lesa in kamna.

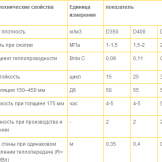

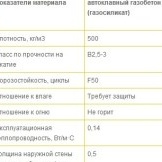

Lastnosti avtoklaviranega porobetona

- lahka strojna obdelava;

- ekološki;

- kombinacija trdnosti kamna in teže lesa;

- visoka toplotna izolacija (koeficient toplotne prevodnosti - 0,12 W / m ° C);

- ognjevarno;

- visoka stopnja absorpcije zvoka;

- odporen na neugodne okoljske razmere;

- vodo- in parotesen;

- vzdržljiv. Skladnost s proizvodno in gradbeno tehnologijo vam omogoča, da upravljate zgradbe do 100 let;

- ne gnije.

Tehnologija izdelave avtoklaviranega porobetona

- Priprava zmesi. Vse sestavne snovi v vnaprej določenih razmerjih se samodejno zmešajo v avtomatskem načinu, da dobimo sestavo s konsistenco ne goste kisle smetane.

- Vlivanje v obrazce, pridobivanje prave velikosti bloka. Pri periodičnih udarnih obremenitvah se polovica volumna kalupa napolni s pripravljeno mešanico. Periodične vibracije izboljšajo poroznost materiala.Medsebojno delovanje aluminija in apna povzroči sproščanje prostega vodika, dvig zmesi, ki v celoti zapolni prostornino forme. Temperatura doseže 80 stopinj, kar vodi do strjevanja cementa. Posledično nastanejo celice v obliki krogle, napolnjene z zrakom s porami do premera treh milimetrov. Za kakovostno proizvodnjo avtoklaviranega betona je potrebno dosledno upoštevati proizvodni proces.

- Utrjevanje mase. Približno 60-120 minut je potrebnih za predhodno utrjevanje niza, v katerem bo dovolj močan in se dobro rezal.

- Rezanje niza v končne bloke. Dobro strjeno maso, ki po demontaži montažne oblike ostane dovolj mehka, razrežemo s tankimi vrvicami na bloke, s posebnim orodjem oblikujemo utore in grebene ter naredimo žepke za lažje delo.

- Parjenje blokov v avtoklavu. Končni izdelki se dajo v avtoklav. V njem poteka termo-vlažna obdelava približno 12 ur. Temperatura - 190 stopinj, parni tlak - 12 atmosfer. Pod temi pogoji material pridobi zadostno trdnost. Posebna namestitev vam omogoča, da dobite bloke iz avtoklaviranega betona prave velikosti.

- Pakiranje. Končni izdelki so zloženi na palete in preloženi v skladišče gotovih izdelkov ali dostavljeni na gradbišče.