Beton komórkowy autoklawowany

Beton o strukturze komórkowej nazywa się gazobetonem. Jest to sztuczny kamień, w którym cała objętość jest penetrowana przez pory. Jego nazwą było utwardzanie pod ciśnieniem za pomocą pary w autoklawie. Ciśnienie w autoklawie jest wyższe niż atmosferyczne i wynosi około 12 atmosfer, temperatura produktów przetwórczych wynosi 190 stopni.

Beton autoklawowany otrzymuje się z cementu, piasku, wapna palonego, wody z dodatkiem niewielkiej ilości proszku aluminiowego. Podczas reakcji chemicznej wapna i proszku aluminiowego podczas spieniania mieszaniny powstają pory o średnicy do 3 mm wypełnione powietrzem.

Konstrukcja wykonana z takiego materiału została nazwana „Kamiennym drzewem” w celu połączenia właściwości drewna i kamienia.

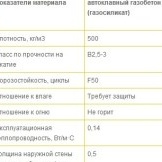

Właściwości autoklawizowanego betonu komórkowego

- lekka obróbka;

- przyjazny dla środowiska;

- połączenie wytrzymałości kamienia i ciężaru drewna;

- wysoka izolacja termiczna (współczynnik przewodności cieplnej - 0,12 W / m ° C);

- ognioodporne;

- wysoki stopień pochłaniania dźwięku;

- odporny na niekorzystne warunki środowiskowe;

- wodo i paroszczelne;

- trwałe Zgodność z technologią produkcyjną i budowlaną pozwala eksploatować budynki do 100 lat;

- nie gnije

Technologia produkcji autoklawizowanego betonu komórkowego

- Przygotowanie mieszaniny Wszystkie materiały składowe w ustalonych proporcjach są automatycznie mieszane w trybie automatycznym, aby uzyskać kompozycję o konsystencji nie gęstej śmietany.

- Wlewanie do formularzy, uzyskanie odpowiedniego rozmiaru bloku. Przy okresowych obciążeniach udarowych połowa objętości formy jest wypełniona przygotowaną mieszaniną. Okresowe wibracje poprawiają porowatość materiału. Interakcja glinu i wapna powoduje uwolnienie wolnego wodoru, podnosząc mieszaninę, która całkowicie wypełnia objętość formy. Temperatura sięga 80 stopni, co prowadzi do zestalenia się cementu. W rezultacie powstają komórki w kształcie kuli wypełnionej powietrzem o porach o średnicy do trzech milimetrów. W przypadku wysokiej jakości produkcji autoklawizowanego betonu konieczne jest ścisłe przestrzeganie procesu produkcyjnego.

- Hartowanie masowe. Do wstępnego utwardzenia matrycy potrzeba około 60-120 minut, w których będzie ona wystarczająco mocna i dobrze tnie.

- Cięcie tablicy na gotowe bloki. Dobrze utwardzoną masę, ale pozostającą wystarczająco miękką po zdemontowaniu prefabrykowanej formy, tnie się cienkimi sznurkami w bloki, za pomocą specjalnego narzędzia formuje się rowki i kalenice, a kieszenie są wykonane dla łatwości użytkowania.

- Gotowanie na parze bloków w autoklawie. Gotowe produkty umieszcza się w autoklawie. Przetwarzanie termo-wilgotne zajmuje około 12 godzin. Temperatura - 190 stopni, prężność pary - 12 atmosfer. W tych warunkach materiał zyskuje wystarczającą wytrzymałość. Specjalna instalacja pozwala uzyskać bloki autoklawowanego betonu o odpowiedniej wielkości.

- Pakowanie Gotowe produkty układane są na paletach i przenoszone do magazynu wyrobów gotowych lub dostarczane na plac budowy.