Autoklaavitettu hiilibetoni

Betonia, jolla on solurakenne, kutsutaan hiilihappobetoniksi. Se on tekokivi, jonka huokoset tunkeutuvat koko tilavuuteen. Kovettuminen paineen alaisena höyryllä autoklaavissa toimi sen nimellä. Paine autoklaavissa on ilmakehän yläpuolella ja on noin 12 ilmakehää, prosessointituotteiden lämpötila on 190 astetta.

Autoklaavitettu betoni saadaan sementistä, hiekasta, sammutetusta kalkista, vedestä lisäämällä vähän alumiinijauhetta. Seoksen vaahdotuksen aikana kalkki- ja alumiinijauheen kemiallisen reaktion aikana muodostuu ilmaan täytettyjä huokosia, joiden halkaisija on enintään 3 mm.

Tällaisesta materiaalista valmistettu rakenne kutsuttiin "kivipuuksi" puun ja kivin ominaisuuksien yhdistämiseksi.

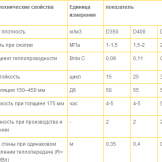

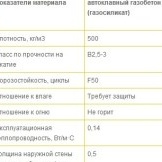

Autoklaavitetun hiilihapotetun betonin ominaisuudet

- kevyt työstö;

- ympäristöystävällisiä;

- kiven lujuuden ja puun painon yhdistelmä;

- korkea lämmöneristys (lämmönjohtavuuskerroin - 0,12 W / m ° C);

- pozharoprochny;

- korkea äänenvaimennusaste;

- kestävä haitallisille ympäristöolosuhteille;

- veden- ja höyrytiivis;

- kestävä. Valmistus- ja rakennustekniikan noudattaminen antaa sinun käyttää rakennuksia jopa 100 vuotta;

- ei mätä.

Autoklaavitetun hiilihapotetun betonin valmistustekniikka

- Seoksen valmistus. Kaikki ainesosat ennalta määrätyissä suhteissa sekoitetaan automaattisesti automaattisessa tilassa, jotta saadaan koostumus, jonka konsistenssi ei ole paksu smetana.

- Kaatamalla lomakkeisiin saadaan oikea lohkokoko. Jaksollisilla iskukuormituksilla puolet muotin tilavuudesta täytetään valmistetulla seoksella. Määräaikainen tärinä parantaa materiaalin huokoisuutta. Alumiinin ja kalkin vuorovaikutus aiheuttaa vapaan vedyn vapautumisen, nostaen seosta, joka täyttää muodon tilavuuden kokonaan. Lämpötila saavuttaa 80 astetta, mikä johtaa sementin kovettumiseen. Seurauksena on, että solut muodostetaan pallon muotoon, ja ne täytetään ilmalla, jonka huokoset ovat halkaisijaltaan enintään kolme millimetriä. Autoklaavitetun betonin laadukkaan tuotannon kannalta on välttämätöntä noudattaa tiukasti valmistusprosessia.

- Massan kovettuminen. Noin 60-120 minuuttia tarvitaan ryhmän alustavaan kovettumiseen, jolloin se on riittävän vahva ja leikkaa hyvin.

- Ryhmän leikkaaminen valmiiksi lohkoiksi. Hyvin karkaistu massa, joka pysyy riittävän pehmeänä esivalmistetun muodon purkamisen jälkeen, leikataan ohuilla naruilla lohkoiksi, urat ja harjanteet muodostetaan erikoistyökalulla ja taskut valmistetaan käytön helpottamiseksi.

- Höyrytyslohkot autoklaavissa. Valmiit tuotteet laitetaan autoklaaviin. Lämpökosteushoito tapahtuu siinä noin 12 tuntia. Lämpötila - 190 astetta, höyrynpaine - 12 ilmakehää. Näissä olosuhteissa materiaali saa riittävän lujuuden. Erityisen asennuksen avulla saat oikean koon autoklaavitettua betonia.

- Pakkaus. Valmiit tuotteet pinotaan lavoille ja siirretään valmiiden tuotteiden varastossa tai toimitetaan rakennuspaikalle.